Fue en noviembre de 2013, durante la reunión del 3.° trimestre con los accionistas en Toronto, que un analista preguntó si Kinross estaba dispuesta a cerrar Maricunga si no podíamos controlar los costos.

Por ese entonces, el precio del oro rondaba los $1,250/oz., los costos en efectivo para el trimestre ascendían a $1,370/oz., y los números de la operación estaban claramente en rojo.

Kinross lo dejó claro en la reunión y para la operación: Maricunga tenía un año para modificar radicalmente las cosas.

En ese momento, puede haber parecido un desafío casi imposible. Incluso para los estándares mineros Maricunga es un sitio difícil: ubicado en los Altos Andes a 4,500 metros de altura, la escasez de oxígeno, las ráfagas de viento y las temperaturas extremas desafían al más resistente de los mineros. También hay que tener en cuenta la lejanía del sitio -cuatro horas de la ciudad más cercana- y la complejidad del depósito de oro-cobre de baja ley que contribuye a los altos costos de la operación.

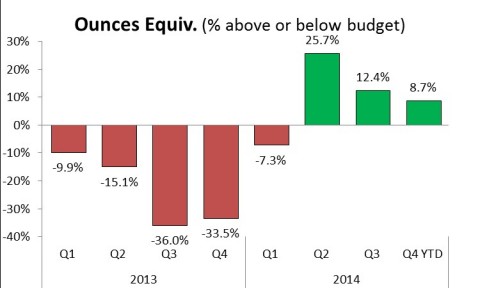

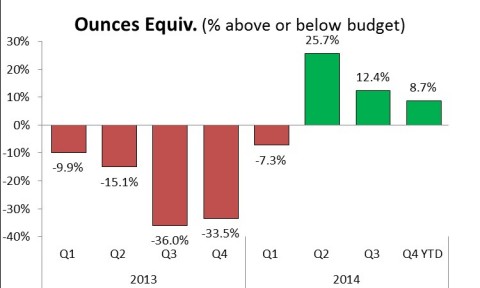

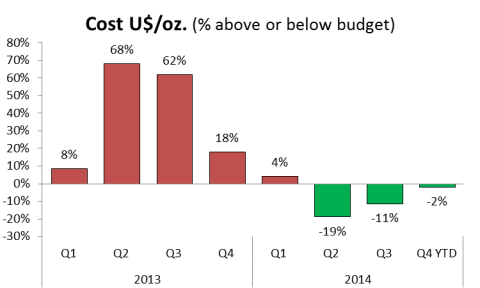

Sin embargo, en tan solo 12 meses Maricunga ha vencido la adversidad: en el 3.° trimestre de 2014, exactamente un año después de esa reunión con los inversionistas, el sitio ha implementado una transformación impresionante. La producción aumentó un 86% de un año al otro: la mayor producción registrada en los 15 años de historia operativa de la mina, mientras que los costos se redujeron un 36%, una cifra impresionante, en el mismo período.

En la foto de arriba: Producción y costos: 2013 versus 2014

Los resultados no solo demuestran la magnitud de la experiencia y el know-how operativo dentro de la compañía, sino también el compromiso de Maricunga con los valores de Kinross, afirma Rick Cruea, Vicepresidente y Gerente General de Maricunga.

/

/

Rick Cruea, Vicepresidente y Gerente General de Maricunga

“Como la gente sabe, Maricunga es un sitio difícil de operar, con condiciones difíciles para trabajar, pero lo que descubrimos es que los empleados están muy orgullosos de poder trabajar allí”, dice Cruea. “Se sienten muy orgullosos porque no todos pueden hacer lo que ellos hacen a esa altitud. Por eso, cuando uno combina esto y les da a los empleados metas que creen poder alcanzar, y empieza a obtener algunas victorias, el éxito lleva al éxito”.

Entonces, ¿cómo lo lograron exactamente?

Todo tiene que ver con la gente

Kinross se enorgullece de movilizar el talento por la organización, y la compañía adoptó un enfoque basado en tres pilares para reunir un equipo innovador en Maricunga.

i) Se convocó a varios veteranos de otros sitios de Kinross, incluidos Bruce Thieking (Asistente del Gerente General) y Rick Cruea (Gerente General) de Round Mountain, que también habían trabajado en la transformación de Paracatu;

ii) Kinross capitalizó la suspensión de La Coipa para trasladar al sitio gerentes y supervisores de La Coipa con experiencia; y

iii) Se dio nuevas facultades a los empleados de Maricunga para aportar ideas tendientes a mejorar la operación.

Se instituyó una rutina regular de reuniones diarias y semanales, y en conjunto, el nuevo equipo se concentró en una única visión compartida:

un equipo, 12 meses, una oportunidad.

“Se convirtió en el grito de guerra”, dice Cruea.

Se establecieron prioridades

Irónicamente, al diagnosticar los desafíos que enfrentaba Maricunga, el mayor obstáculo para el éxito era el limitado enfoque del sitio en los costos, dice el Asistente del Gerente General, Bruce Thieking. El nuevo equipo se propuso específicamente hacer de los costos la última prioridad. Más bien, las prioridades se alinearon con los valores de Kinross, con la Seguridad primero, seguida del Medio Ambiente, la Producción y luego los Costos. La sensación era que si el sitio abordaba bien estas tres primeras prioridades, los costos se arreglarían.

Se introdujo un programa 5S para el lugar de trabajo para limpiar y organizar el sitio: se limpiaron los espacios de trabajo, se optimizaron los inventarios, se tiró la basura y se repavimentaron los caminos.

“Uno podía percibir el alivio cuando empezamos a usar un conjunto de prioridades diferente”, explica Thieking. “Una vez que nos deshicimos de la limitación de concentrarnos siempre en los costos, los empleados respondieron muy rápido con maneras más eficientes de hacer las cosas, lo que luego mejoró la producción y finalmente redujo los costos”.

Bruce Thieking, Asistente del Gerente General

El enfoque en el Mejoramiento Continuo

En lo relativo a la producción, parte del desafío inmediato de Maricunga era el cuerpo de minerales en sí: el plano de la mina había tocado una zona rica en arcilla, que impactaba en la alimentación y era difícil de lixiviar en pilas. También había muchas oportunidades a lo largo del proceso: desde el pozo de la mina hasta la planta ADR, para mejorar las eficiencias.

Se armó un equipo de Mejoramiento Continuo multidisciplinario para revisar todo, desde estrategias de perforación y voladura, hasta disponibilidades de equipos móviles, gestión de reservas, mantención del chancador y manejo de lixiviación en pilas, además de las eficiencias de las plantas ADR y SART.

Algunas de las mejoras en la alimentación incluyeron:

- Una estrategia para mezclar minerales destinada a reducir la concentración de arcilla.

- Nuevas técnicas de voladura para reducir el tamaño de las partículas y evitar obstrucciones del chancador.

- Una mejor comunicación entre el despacho y la trituración.

- Se optimizó la gestión de reservas primarias para proporcionar alimentación estable al chancador.

- Reemplazo de contratistas de equipos livianos (móviles) por empleados de Kinross, lo que llevó a una mejora del 5 – 25 % en las disponibilidades de equipos, desde camiones de acarreo hasta cargadoras.

En la foto de arriba: Imágenes del antes y después, donde se muestra la mejora en la alimentación de minerales al chancador principal

La alimentación empezó a mejorar drásticamente, y las áreas de trituración principal y fina alcanzaron nuevos récords mensuales en forma regular. En 2014, Maricunga procesó una alimentación récord de 16 millones de toneladas, un nivel para el cuál el sitio se preparó en 2007.

Un elemento clave de ese éxito, dice Thieking, fue la decisión de realizar el mantenimiento de equipos livianos (móviles) mediante el auto desarrollo o la “internalización”.

Históricamente, Maricunga había dependido en gran medida de contratistas, y la decisión de manejarse con personal interno no solo mejoró la productividad, sino que también mejoró el espíritu de los empleados.

“Fue un gran cambio en nuestro modo de realizar el mantenimiento del sitio: mejoró la fiabilidad y disponibilidad de los equipos, lo que permitió una minería más uniforme y, a la vez, una alimentación más sistemática del chancador”, explica Thieking. “Además, después de ser testigos del éxito de tal internalización, observamos beneficios en otras áreas en las que trabajaban contratistas, a tal punto que una gran cantidad de trabajo que hace un año era realizado por contratistas, ahora se realiza como auto desarrollo”.

“Les dio a los empleados un verdadero sentido de propiedad y orgullo, de saber que ‘podemos hacerlo, es nuestra mina'”, añade. “Sabían que podían hacerlo mejor que los contratistas, solo necesitaban una oportunidad para mostrar lo que podían hacer”.

En la foto de arriba: Equipo de Mantenimiento Móvil en Maricunga

En la foto de izquierda a derecha: Mauricio Cabezas, Superintendente de Planificación de Mantenimiento, con Héctor Titichoca y Pablo Delgado

En la foto de izquierda a derecha: Wilson Miranda, Osvaldo Marin y Roberto Pino de Maricunga

Mejoras en el rendimiento de la lixiviación en pilas

Las mejoras en la alimentación llevaron, a su vez, a una colocación más sistemática de las toneladas en la pila. El manejo de las pilas también se reorganizó, con mejores planes de apilamiento, y controles del cianuro y la lima, y mejores prácticas de gestión de soluciones.

“La situación de las pilas ni bien llegamos era complicada: parecía una pista de bicicletas de ciclocross en lugar de una lixiviación en pilas”, explica Cruea. “Ahora las pilas funcionan bastante bien, y realmente obtuvimos mucho oro extra que se debería haber lixiviado en 2012 y 2013”.

En la foto de arriba: Imágenes del antes y después que muestran las mejoras en la lixiviación en pilas

Mejoras en ADR

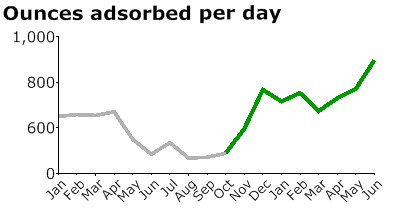

La última parte de la historia de la transformación es la planta ADR. A mediados de 2014, el equipo de Maricunga lanzó un proyecto para mejorar tanto el manejo de la planta como la eficiencia de adsorción. Se tomaron varias medidas, entre las que se incluyeron:

- Inversión en infraestructura, incluida una torre de elusión, un tanque de electrolitos, un estanque de reciclo y redundancias de bombas, todo por menos de $2 millones.

- Nuevos harneros de carbón que mejoran los flujos, reducen la extracción de carbón y mejoran el espíritu de los empleados.

- Fortalecimiento de los controles, la documentación, la disciplina y la limpieza.

¿El resultado? Hoy en día, la planta está alcanzando una eficiencia de adsorción del 94%, en comparación con una eficiencia promedio del 90% desde 2010.

En la foto de arriba: Mejoras en las onzas adsorbidas por día

En definitiva, los esfuerzos de Mejoramiento Continuo del sitio desde ADR hasta el pozo se han traducido en ahorros por más de $50 millones: eso equivale a un impacto superior a los $225/oz en los costos de producción y un incremento en el flujo de caja de $90 millones.

“Todo tiene que ver con la gente. Los empleados quieren ser exitosos. Si uno les brinda apoyo, orientación y un rumbo a seguir, es sorprendente lo que pueden lograr”, dice Cruea. “Este ha sido un gran ejemplo de lo que puede lograr un auténtico trabajo en equipo”.

“Ha sido una experiencia muy interesante”, agrega Thieking. “Los trabajadores de aquí respondieron de manera sorprendente a los desafíos que enfrentamos durante el año, y no podría sentirme más orgulloso del equipo de Maricunga y de lo que pudimos lograr”.

Pero la historia no termina ahí.

“Para mí lo fascinante es que no hemos alcanzado nuestro techo”, dice Cruea. “Seguiremos mejorando: empezamos el 2015 con el mismo desafío y entusiasmo, y estoy seguro de que tendremos buenas noticias para contarles”.

En la foto de arriba: Pablo Asiain, Gerente de Operaciones, y René Cortés, Superintendente de la Mina, con Andrea Mandel-Campbell, Directora de Comunicaciones (Toronto)

En la foto de arriba: El tajo de Maricunga, enero de 2015