Durant la conférence des investisseurs du troisième trimestre qui a eu lieu à Toronto en novembre 2013, un analyste a demandé à Kinross si le site de Maricunga serait fermé si le contrôle des coûts n’était pas assuré.

À l’époque, le prix de l’or avoisinait les 1 250 $/once et les coûts financiers pour le trimestre s’élevaient à 1 370 $/once ; l’opération était donc clairement déficitaire.

La réponse de Kinross lors de la conférence a été claire : Maricunga avait un an pour se redresser.

À l’époque, rien ne laissait à penser que l’opération allait réussir. Même selon les standards miniers, Maricunga est un site difficile. La mine est située dans la cordillère des Andes à 4 500 mètres d’altitude, où le manque d’oxygène, les vents forts et les températures extrêmes mettent à l’épreuve le mineur le plus robuste. En outre, l’isolement du site (il se situe à quatre heures de la ville la plus proche) et la complexité du gisement à faible teneur en or/cuivre contribuent au coût d’exploitation élevé.

Néanmoins, en l’espace de 12 mois, Maricunga a su relever le défi : au troisième trimestre 2014, soit un an exactement après la conférence des investisseurs, le site a fait montre d’un redressement impressionnant. La production a augmenté de 86 % en l’espace d’un an – le taux de croissance le plus fort des 15 ans d’histoire de production de la mine – tandis que les coûts étaient réduits de 36 % sur la même période.

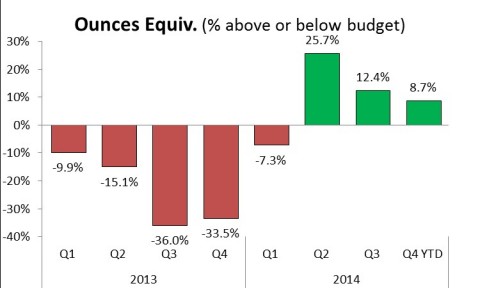

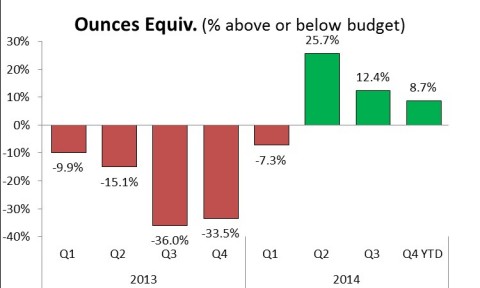

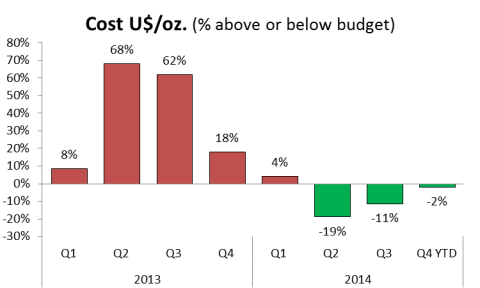

Schéma ci-dessus : production et coûts : 2013 et 2014

Ces résultats sont la preuve non seulement de la qualité de l’expérience et du savoir-faire opérationnel de l’Entreprise, mais également de l’engagement de Maricunga à l’égard des valeurs de Kinross, explique Rick Cruea, vice-président et directeur général de Maricunga.

Rick Cruea, vice-président et directeur général de Maricunga

« Comme tout le monde le sait, Maricunga est un site difficile à exploiter et les conditions de travail sont dures, mais nous nous sommes rendu compte que les gens étaient fiers d’y travailler, » ajoute M. Cruea. « Ils sont très fiers de pouvoir faire ce que personne d’autre ne peut faire à cette altitude. Alors, si vous ajoutez à cette fierté des objectifs réalisables et que vous commencez à remporter quelques victoires, le succès engendre le succès. »

Alors, comment ont-ils réussi exactement ?

C’est une question de personnes

Kinross est fier de disposer d’autant de talent au sein de l’organisation et l’entreprise a choisi une stratégie à trois volets pour créer l’équipe de redressement de Maricunga.

i) Une poignée de vétérans de Kinross ont été transférés d’autres sites, notamment Bruce Thieking de Round Mountain (adjoint du directeur général) et Rick Cruea(directeur général), qui avait déjà travaillé sur le redressement de Paracatu.

ii) Kinross a profité de la suspension de La Coipa pour transférer ses gérants et superviseurs sur le site ;

iii) Les employés de Maricunga ont été habilités à apporter leurs idées afin d’améliorer l’opération.

Des réunions quotidiennes et hebdomadaires régulières ont été instaurées et, ensemble, les membres de la nouvelle équipe se sont concentrés sur une vision unique et commune :

Une équipe, 12 mois, une seule chance.

« C’est devenu notre cri de guerre, » explique Rick Cruea.

Changement de priorités

L’ironie du sort, c’est que, lors de l’analyse des difficultés de Maricunga, le plus grand obstacle identifié a été la focalisation sur les coûts, explique l’adjoint du directeur général, Bruce Thieking. La nouvelle équipe a donc placé les coûts en dernière position sur la liste des priorités. Les priorités ont donc été alignées sur les valeurs Kinross : la sécurité en premier, puis l’environnement, suivi par la production et enfin, les coûts. L’idée était que si le site respectait les trois premières priorités, le reste suivrait.

Un programme 5S a été mis en place sur place afin de nettoyer et d’organiser le site : on a nettoyé les postes de travail, simplifié les inventaires, on s’est débarrassé des déchets et les routes ont été repavées.

« On a senti un grand soulagement quand on a changé les priorités, » explique M. Thieking. « Une fois que l’on a cessé de se concentrer sur les coûts, les gens sont devenus très vite plus efficaces, ce qui a amélioré la production puis réduit les coûts. »

Bruce Thieking, l’adjoint du directeur général

Une approche visant une amélioration constante

En matière de production, le premier défi de Maricunga a été en partie le minerai en lui-même : le plan minier avait atteint une zone très argileuse, ce qui a entraîné un impact sur le débit et des difficultés pour le traitement par lixiviation en tas. Il y a également eu de nombreuses opportunités au cours du processus – du puits de forage à l’usine ADR – d’accélérer les gains d’efficacité.

Une équipe pluridisciplinaire dédiée à l’amélioration constante de l’usine a été formée pour tout examiner : des stratégies de forage et d’abattage à l’explosif à la disponibilité de l’équipement mobile en passant par la gestion des piles de stockage, la maintenance du concasseur, la gestion du système de lixiviation en tas ainsi que l’efficacité des usines ADR et SART.

Ainsi, certaines améliorations du débit de tonnage comprenaient :

- Une stratégie de mélange de minerai destinée à réduire la concentration d’argile.

- De nouvelles techniques d’abattage à l’explosif afin de réduire la taille des particules et d’éviter le blocage des concasseurs.

- Une meilleure communication entre les équipes d’expédition et de concassage.

- Une gestion améliorée des piles de stockage de base afin de fournir un approvisionnement constant au concasseur.

- Le remplacement des contractants d’équipement mobile par des employés de Kinross, ce qui a entraîné une amélioration de 5 à 25 % de la disponibilité de l’équipement, des chargeuses aux camions-bennes.

Photos ci-dessus : photos avant/après montrant l’amélioration du système d’approvisionnement du minerai vers l’installation de concassage primaire.

L’amélioration du débit de tonnage a commencé à s’accélérer et les installations de concassage primaire et fin ont régulièrement atteint des records mensuels. En 2014, Maricunga a eu un rendement record de 16 millions de tonnes – un chiffre que le site était censé atteindre en 2007.

Selon M. Thieking, un élément clé de cette réussite a été la prise en charge par l’entreprise de la maintenance mobile ou « internalisation ».

Maricunga avait depuis toujours eu recours à des contractants et la décision d’internaliser a non seulement amélioré sa productivité, mais aussi gonflé le moral de ses employés.

« Cela a changé totalement notre façon de gérer la maintenance sur le site – l’équipement s’est avéré plus fiable et plus disponible, ce qui a permis un forage plus consistant et entraîné un meilleur approvisionnement du concasseur, » explique M. Thieking. « Quand nous nous sommes rendu compte que l’internalisation était une réussite, nous l’avons transposée à d’autres secteurs. Aujourd’hui, nous prenons en charge beaucoup de choses que des contractants géraient il y a tout juste un an. »

« Les employés ont eu un véritable sentiment de propriété et de fierté : “nous sommes capables de le faire, c’est notre mine” », ajoute-t-il. « Ils savaient qu’ils étaient capables de faire mieux que les contractants, ils avaient juste besoin de l’opportunité de montrer ce dont ils étaient capables. »

Ci-dessus : personnel du service de maintenance mobile de Maricunga

De gauche à droite : le surintendant de la programmation de la maintenance Mauricio Cabezas avec Héctor Titichoca et Pablo Delgado

De gauche à droite : Wilson Miranda, Osvaldo Marin et Roberto Pino de Maricunga

Amélioration de la performance du système de lixiviation en tas

L’amélioration du débit de tonnage a entraîné une disposition plus consistante sur les tas. La gestion des tas a également été réorganisée, avec un meilleur empilement, des contrôles du cyanure et de la chaux et des pratiques de gestion des problèmes améliorées.

« À notre arrivée, les tas avaient une forme bizarre – on aurait dit une piste de vélo BMX plutôt qu’un système de lixiviation en tas, » explique M. Cruea. « Maintenant, les tas sont bien faits, et en réalité nous avons beaucoup d’or supplémentaire qui aurait dû être traité par lixiviation en 2012 et 2013. »

Photos ci-dessus : les images avant/après montrant l’amélioration du système de lixiviation en tas.

Les améliorations de l’usine ADR

Le dernier élément du redressement a été l’usine ADR. Vers le milieu de l’année 2014, l’équipe de Maricunga a lancé un projet visant à améliorer la gestion de l’usine et l’efficacité d’adsorption. Un certain nombre de mesures ont été prises, notamment :

- L’investissement dans les infrastructures, dont une tour d’élution, un réservoir d’électrolyte, un réservoir de recyclage et des redondances de pompage – le tout pour un coût inférieur à 2 millions de dollars.

- De nouveaux écrans de sécurité du charbon qui améliorent les flux, réduisent la perte de charbon et gonflent le moral des employés.

- Le renforcement des contrôles, de la documentation, de la discipline et de la propreté.

Le résultat? Aujourd’hui, l’usine a atteint 94 % d’efficacité d’adsorption, en comparaison avec une efficacité moyenne de 90 % depuis 2010.

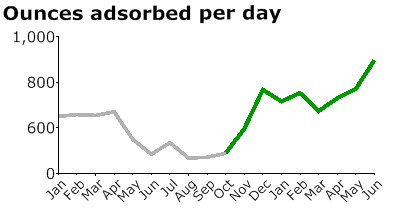

Schéma ci-dessus : améliorations en onces adsorbées par jour

Au total, les efforts visant l’amélioration constante du site de l’usine ADR à la fosse se sont traduits par une économie de plus de 50 millions de dollars, ce qui correspond à un impact de plus de 225 $/once sur les coûts de production et à une augmentation des flux de trésorerie de 90 millions de dollars.

« C’est une question de personnes. Si elles veulent réussir, soutenez-les, servez-leur de conseiller et de guide, et vous serez surpris par ce qu’elles peuvent accomplir, » explique M. Cruea. « C’est un excellent exemple d’un vrai travail d’équipe. »

« Ça a été une expérience incroyable, » ajoute M. Thieking. « Les travailleurs de la mine ont répondu de manière surprenante aux défis auxquels nous avons été confrontés cette année, et je suis vraiment fier de l’équipe de Maricunga et de ce que nous avons réussi à accomplir. »

Mais l’histoire n’est pas finie.

« Le plus enthousiasmant pour moi, c’est que nous n’avons pas encore atteint notre plein potentiel, » ajoute M. Cruea. « Nous allons continuer – nous entamons 2015 avec ce même défi et ce même enthousiasme, et je suis sûr que nous aurons encore de belles histoires à raconter. »

Ci-dessus : le responsable de l’exploitation Pablo Asiain et le surintendant de la mine René Cortés, avec Andrea Mandel-Campbell, le directeur des communications (Toronto)

Ci-dessus : la fosse de Maricunga en janvier 2015