Foi em novembro de 2013, durante uma reunião com investidores em Toronto, que um analista perguntou se a Kinross tinha a intenção de fechar as portas da Maricunga se não conseguíssemos manter os custos sob controle.

Naquele momento, o preço do ouro custava cerca de US$ 1.250 por onça, os custos de produção para o trimestre eram de US$ 1.370 por onça e a operação estava claramente no vermelho.

A Kinross deixou claro para os presentes na reunião e para a operação: a Maricunga tinha um ano para dar a volta por cima.

Na época, isso parecia quase impossível. Mesmo pelos padrões de mineração, Maricunga é um desafio: localizada nos Andes, a 4.500 metros de altura, a escassez de oxigênio, as rajadas de vento e as temperaturas extremas desafiam até os mineiros mais experientes. Além disso, o site fica em um lugar remoto, a quatro horas da cidade mais próxima; e a complexidade do depósito de ouro-cobre de baixo grau também contribui para aumentar os custos da operação.

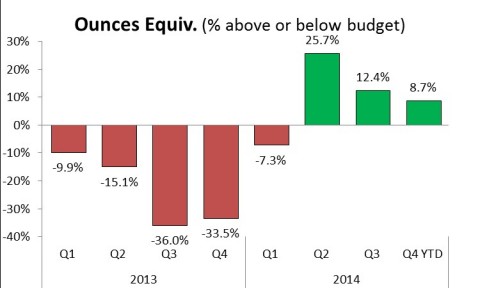

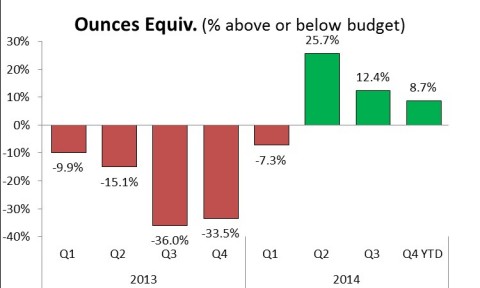

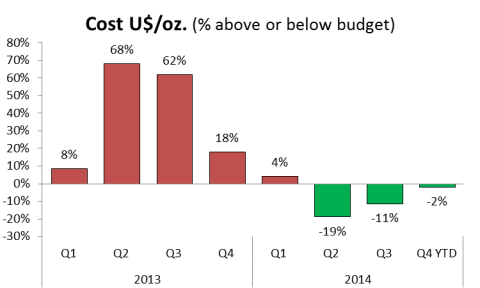

Ainda assim, no curto prazo de 12 meses, Maricunga superou as expectativas: no terceiro trimestre de 2014, exatamente um ano após aquela reunião de investidores, o site havia realizado uma impressionante reviravolta. A produção cresceu 86% em relação ao ano anterior – o maior rendimento já registrado nos 15 anos de história operacional da mina –, enquanto os custos diminuíram impressionantes 36% no mesmo período.

Na imagem: Produção e Custo – 2013 versus 2014

Os resultados são um testemunho não apenas da grandeza de experiência e know-how operacional dentro da empresa, mas também do compromisso de Maricunga com os valores da Kinross, diz Rick Cruea, vice-presidente e gerente geral de Maricunga.

Rick Cruea, vice-presidente e gerente geral de Maricunga

“Maricunga, como todos sabem, é um local de difícil operação, com condições desafiadoras de trabalho, mas o que descobrimos é que as pessoas têm muito orgulho de serem capazes de trabalhar ali”, diz Cruea. “Tenho orgulho porque nem todos conseguem fazer o que eles fazem àquela altitude. Portanto, quando você pega isso e dá às pessoas metas que acreditam poderem alcançar, e começa a obter algumas vitórias, o sucesso conduz a mais sucesso.”

Mas como exatamente eles conseguiram?

O coração da questão são as pessoas

A Kinross se orgulha de movimentar talentos por toda a organização, e a empresa adotou uma abordagem em três vias para construir a equipe da virada em Maricunga:

1) Um pequeno número de veteranos foi trazido de outros sites, como Bruce Thieking (gerente geral assistente) e Rick Cruea (gerente geral), de Round Mountain, que também trabalharam na reestruturação de Paracatu;

2) A Kinross capitalizou a suspensão de La Coipa para transferir alguns de seus gerentes e supervisores mais experientes para o site;

3) E os funcionários de Maricunga foram empoderados, passando a apresentar ideias com vistas a melhorar a operação.

Uma rotina regular de reuniões diárias e semanais foi instituída e, simultaneamente, os integrantes da nova equipe se concentraram em uma única visão conjunta:

Uma equipe, 12 meses, uma oportunidade.

“Isso virou nosso grito de guerra”, diz Cruea.

Definindo prioridades

Ironicamente, ao diagnosticar os desafios enfrentados por Maricunga, o maior obstáculo ao sucesso, diz o gerente geral assistente, Bruce Thieking, foi o foco específico nos custos. A nova equipe colocou propositalmente os custos em último lugar na lista de prioridades. Em vez disso, as prioridades foram alinhadas com os Valores da Kinross, com a Segurança em Primeiro Lugar, seguida do Meio Ambiente, da Produção e, finalmente, dos Custos. A sensação era a de que se o site abordasse as três primeiras prioridades corretamente, os custos se ajustariam.

Um programa de segurança no local de trabalho foi apresentado para limpar e organizar o site: as áreas de trabalho foram limpas; os inventários, simplificados; o lixo, rebocado; e as estradas, repavimentadas.

“Dava pra ver o alívio quando começamos trabalhar com as novas prioridades”, explica Thieking. “Quando paramos de limitar nosso foco aos custos, todos reagiram com grande rapidez, adotando formas mais eficientes de fazer as coisas, e isso melhorou a produção e reduziu os custos.”

Bruce Thieking, gerente geral assistente

Foco no aperfeiçoamento contínuo

Na linha de frente da produção, parte do desafio imediato de Maricunga correspondia ao próprio corpo de minério: o plano da mina havia atingido uma zona de muita argila, impactando o rendimento e dificultando a lixiviação em pilha. Também houve muitas oportunidades ao longo do processo – do poço da mina à Planta de Recuperação baseada em Adsorção e Dessorção – para melhorar a eficiência.

Uma equipe multidisciplinar de Melhoria Contínua foi reunida para revisar tudo, desde estratégias de perfuração e explosão até a disponibilidade de equipamentos móveis, gestão de estoques, manutenção de trituradoras e gestão da lixiviação em pilha, assim como a eficiência das plantas de Recuperação baseada em Adsorção e Dessorção e Sulfetização, acidificação, reciclagem e espessamento.

Entre as melhorias de rendimento estão:

- Uma estratégia de mescla de minério para reduzir a concentração de argila

- Novas técnicas de explosão para reduzir o tamanho das partículas e evitar bloqueios no triturador

- Melhor comunicação entre a expedição e a trituração

- Melhoria na gestão de estoques primários para proporcionar uma alimentação regular da trituradora

- A substituição de prestadores terceirizados de serviços de equipamentos móveis por funcionários da Kinross resultou em uma melhoria de 5 a 25% na disponibilidade dos equipamentos, desde caminhões de transporte até carregadeiras.

Na foto: imagens de antes e depois, mostrando a melhoria da alimentação de minério no triturador primário

O rendimento começou a melhorar drasticamente, e as áreas de trituração primária e fina atingiam novos recordes mensais regularmente. Em 2014, Maricunga processou um rendimento recorde de 16 milhões de toneladas – um nível que o site tinha sido atualizado para atingir em 2007.

Um elemento-chave desse sucesso, diz Thieking, foi a mudança para a manutenção móvel de autorrealização, ou “internalização”.

Maricunga sempre havia confiado demais em terceirizadas, e a decisão de internalizar não apenas melhorou a produtividade, mas também aumentou o moral dos funcionários.

“Foi uma grande mudança na forma como realizávamos manutenções no site: isso resultou em equipamentos mais confiáveis e disponíveis, o que resultou em uma mineração mais consistente, o que resultou em uma alimentação mais constante do triturador”, explica Thieking. “E uma vez que vimos o sucesso daquela internalização, ela foi levada a outras áreas em que havíamos usado terceirizadas, até o ponto em que passamos a fazer nós mesmos grande parte do trabalho que há um ano era realizado por esses prestadores terceirizados.”

“Isso deu aos empregados uma forte sensação de responsabilidade e orgulho, de que ‘nós somos capazes de fazer isso, essa é a nossa mina'”, diz. “Eles sabiam que podiam fazer um trabalho melhor do que as terceirizadas, que só precisavam de uma oportunidade para demonstrá-lo.”

Foto acima: equipe de manutenção móvel em Maricunga

Da esquerda à direita: superintendente de planejamento de manutenção Mauricio Cabezas, com Héctor Titichoca e Pablo Delgado

Da esquerda à direita: Wilson Miranda, Osvaldo Marin e Roberto Pino de Maricunga

Melhorias no desempenho da lixiviação em pilha

As melhorias na produção, por outro lado, levaram a uma colocação mais consistente de toneladas na pilha. A gestão das pilhas também foi reorganizada, com melhores planos de empilhagem, e controles de cianeto e cal, e práticas melhoradas de gestão de soluções.

“Quando chegamos aqui, as pilhas estavam em péssimas condições, pareciam mais uma pista de bicicross do que de lixiviação em pilha”, conta Cruea. “Agora a pilha tem ótima aparência. De fato, obtivemos muito ouro extra, que deveria ter sido lixiviado em 2012 e 2013”.

Na foto: imagens de antes e depois, mostrando melhorias na lixiviação em pilha

Melhorias da Recuperação baseada em Adsorção e Dessorção

A última peça da estória de reviravolta foi a planta de Recuperação baseada em Adsorção e Dessorção.

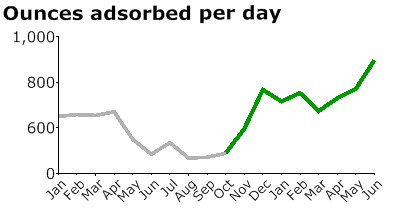

Em meados de 2014, a equipe de Maricunga lançou um projeto para melhorar a gestão da planta e a eficiência de adsorção. Entre as várias medidas tomadas estão:

- Investimento em infraestrutura, incluindo uma torre de eluição, tanque eletrolítico, tanque de reciclagem e redundância de bombas – tudo por menos de US$ 2 milhões.

- Novas peneiras de segurança de carvão que melhoram o fluxo, reduzem o roubo de ouro pelo carbono da polpa e melhoram o moral dos funcionários.

- Controles, documentação, disciplina e limpeza fortalecidos

O resultado? Hoje, a planta alcança 94% de eficiência em adsorção, comparada à eficiência média de 90% que vinha obtendo desde 2010.

Na foto: Melhorias em onças adsorvidas por dia

No total, os esforços de Aperfeiçoamento Contínuo do site da planta de Recuperação baseada em Adsorção e Dessorção ao poço se traduziram numa economia de mais de US$ 50 milhões, o que corresponde a um impacto de mais de US$ 225/onça sobre os custos de produção, e a US$ 90 milhões em aumento de fluxo de caixa.

“O coração da questão são as pessoas. Elas querem ter sucesso. Se você lhes dá apoio, orientação e direção, é incrível aonde podem chegar”, diz Cruea. “Este é um grande exemplo do que um verdadeiro trabalho de equipe pode fazer.”

“Foi uma experiência e tanto”, diz Thieking. “Os trabalhadores aqui responderam de forma fantástica aos desafios que enfrentamos durante o ano, e eu não poderia estar mais orgulhoso da equipe de Maricunga e do que conseguimos.”

Mas a história não acaba aqui.

“O que me empolga é que ainda não atingimos nosso limite”, diz Cruea. “Vamos continuar – estamos entrando em 2015 com a mesma sensação de desafio e animação, e sinto-me confiante de que teremos mais boas notícias para contar.”

Foto acima: gerente de operações Pablo Asiain e o superintendente da mina René Cortés, com Andrea Mandel-Campbell, diretora de comunicação (Toronto)

Foto acima: Cava da mina em Maricunga, janeiro de 2015